走进PG电子

NEWS工艺进化:PG电子推动传统生物医疗向强化工艺转型

来源:谢翠香 日期:2025-03-02在生物医疗领域,细胞培养作为上游生产的核心环节,其强化是实现整体生物工艺流优化的关键。这种优化可以通过缩短细胞生长步骤或减少N阶段生物反应器的生产时间来加速生产进程。目前,上游细胞培养主要采用批次培养、补料分批培养、灌流培养和连续培养等方式。其中,以灌流技术为基础的连续培养相比传统的批次和补料分批培养展现出显著优势。灌流培养的强化过程已广泛应用于不稳定蛋白和低产量蛋白的生产,主要集中于小规模操作。尽管灌流技术在小规模生产中效果显著,其在大规模商业化生产中的应用仍面临众多挑战,主要体现在工艺开发的复杂性、自动化控制的高要求和成本控制等方面。

近年来,强有力且高效的平台工艺——强化或高接种密度的补料分批生物反应器逐渐受到关注。该方式的接种密度比传统的补料分批生物反应器提高了20倍,这得益于在N-1阶段使用灌流培养产生的高密度接种源。通过这种方法,细胞生长的负担被转移至N-1阶段,使得N阶段的生物反应器能够保持高细胞浓度。单克隆抗体的总产量与培养物的总细胞数和细胞寿命直接相关,细胞浓度的提升显著提高了生物反应器的总体生产率。过去十年中,许多遵循这种制造工艺的实例表明,这种方法在接种10x10^6个细胞/mL的生物反应器中,滴度提高了100%。

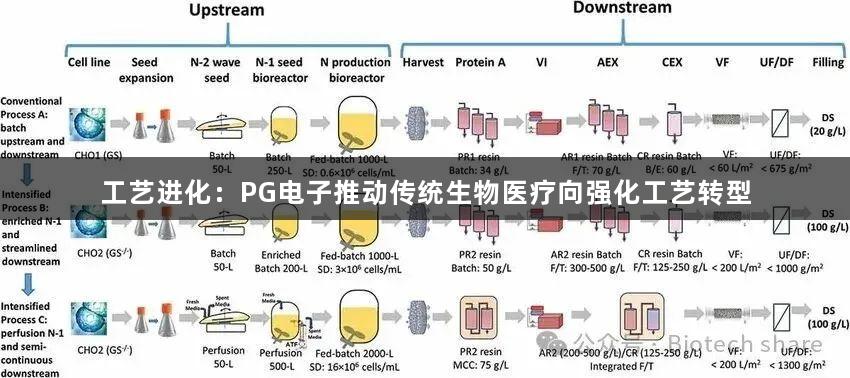

2020年5月,《mAbs》期刊上发表的文章《Biomanufacturing evolution from conventional to intensified processes for productivity improvement: a case study》中,美国百时美施贵宝公司分享了一个从传统到强化工艺的生产力提升案例。该案例中使用CHO细胞生产单克隆抗体,并比较了三种工艺:传统补料分批工艺(工艺A,1000L规模)、N-1强化补料分批工艺(工艺B,1000L规模)及N-1灌流强化补料分批工艺(工艺C,2000L规模)。其中,工艺C在上游阶段引入了N-1灌流技术,并在下游采用多柱层析(MCC),显著提升了生产效率。这种工艺展现出了良好的可扩展性,同时通过工艺优化有效降低了生产成本,为未来实现全面连续化生产奠定了基础。

作者对N-1阶段种子培养在不同工艺下的活细胞密度(VCD)、细胞活力及后续补料分批生产的性能进行了比较。结果表明,在200L至500L规模中,传统补料分批工艺A的VCD为429±0.23×10⁶细胞/mL,通过强化工艺B和C则显著提升,分别达到了143±15×10⁶细胞/mL和103±46×10⁶细胞/mL。尤其是工艺C,显示出了灌流技术在细胞扩增方面的显著作用。虽然工艺A和B的细胞活力相差不大,工艺C的细胞活力略有下降,但未对后续生产造成显著影响。

在1000L至2000L规模中,工艺C的最高VCD达到了293±2.19×10⁶细胞/mL,远超工艺A和B,显示出其在大规模培养中的优异表现。此外,工艺C的标准化产量和细胞特异性产量也显著高于工艺A和B,分别增加了8倍和2倍,表明通过引入N-1强化工艺,整体生产效率得到了提升。

在生物制药领域,提升生产力始终是研发的核心目标,工艺不断进行迭代升级。IFB通过N-1种子阶段的灌流培养,实现了更高的接种密度与产量,然而,这种强化策略仍然面临挑战。例如,次级代谢产物的快速积累及关键营养物质的缺乏可能导致后期细胞活率快速下降及产品合成能力减弱。近期,药明生物自主开发的间歇性灌流分批补料细胞培养(Intermittent-Perfusion Fed-Batch, IPFB)工艺,结合了IFB的优点。这一工艺在生产过程中插入一次或多次的间歇性灌流操作,及时排除次级代谢物并加入新鲜营养物质,从而更好地维持细胞状态,显著提高了产量。

相比于IFB,IPFB模式能将产量平均提升50%。动物细胞培养技术一直在不断升级,但仍难以满足市场对增加产量及降低成本的迫切需求。PG电子以生物工艺的优化、放大及生产为基础,不断完善生物制药领域的产品线,包括AbioBundle系列玻璃罐生物反应器、AbioWave摇摆式一次性生物反应器、AbioSUS一次性生物反应器及AbioPilot不锈钢生物反应器,助力客户在生物医疗领域不断取得新突破。

全国客户服务热线

13576703309

总部地址:福州清城区钟街道26号